водород в производстве стали

Использование водорода в производстве стали представляет собой перспективный путь к снижению выбросов углекислого газа и созданию более экологичного металлургического процесса. Он может использоваться как восстановитель железной руды в процессах прямого восстановления железа (DRI) и в качестве топлива для нагрева печей. В этой статье мы рассмотрим различные аспекты применения водорода в производстве стали, включая технологии, преимущества, проблемы и перспективы.

Преимущества использования водорода в сталелитейной промышленности

Использование водорода в производстве стали обладает рядом значительных преимуществ:

- Снижение выбросов CO2: Замена традиционного углерода на водород в качестве восстановителя приводит к образованию воды (H2O) вместо углекислого газа (CO2) в качестве побочного продукта.

- Повышение эффективности процесса: Некоторые технологии, основанные на водороде, могут повысить эффективность производства стали.

- Производство 'зеленой' стали: Использование водорода, произведенного из возобновляемых источников энергии, позволяет производить 'зеленую' сталь с минимальным углеродным следом.

Технологии использования водорода в производстве стали

Существует несколько технологий применения водорода в производстве стали, находящихся на разных стадиях разработки и внедрения:

Прямое восстановление железа (DRI) с использованием водорода

Процесс DRI с использованием водорода предполагает восстановление железной руды газообразным водородом при высоких температурах. В результате получается губчатое железо (DRI), которое затем можно использовать в электродуговых печах для производства стали. Это один из наиболее перспективных способов снижения выбросов CO2 в сталелитейной промышленности. Многие компании, в том числе и ООО Сычуань Войуда Технологии Группа, рассматривают возможность внедрения этой технологии для производства 'зеленой' стали.

Использование водорода в доменных печах

Водород может быть добавлен в доменные печи вместе с традиционным коксом для снижения потребления кокса и выбросов CO2. Однако, эта технология имеет ограничения по количеству водорода, которое можно добавить без существенных изменений в конструкции печи.

Использование водорода в электродуговых печах (EAF)

Водород может использоваться в EAF для улучшения теплопередачи и снижения выбросов NOx. Эта технология находится на стадии разработки и требует дальнейших исследований.

Проблемы и вызовы внедрения водородных технологий

Несмотря на значительные преимущества, внедрение водородных технологий в производстве стали сталкивается с рядом проблем и вызовов:

- Стоимость производства водорода: Производство 'зеленого' водорода из возобновляемых источников энергии остается дорогим.

- Инфраструктура: Необходима развитая инфраструктура для транспортировки и хранения водорода.

- Технологические ограничения: Некоторые технологии использования водорода в сталелитейной промышленности находятся на ранних стадиях разработки и требуют дальнейших исследований и испытаний.

- Безопасность: Работа с водородом требует соблюдения строгих мер безопасности из-за его высокой взрывоопасности.

Перспективы развития водородной металлургии

Несмотря на существующие проблемы, перспективы развития водородной металлургии выглядят многообещающими. Снижение стоимости производства 'зеленого' водорода, развитие инфраструктуры и совершенствование технологий позволят широко внедрить водород в производство стали и значительно снизить выбросы CO2. Многие эксперты считают, что водород станет ключевым фактором в переходе к 'зеленой' металлургии.

Примеры внедрения водородных технологий

Несколько крупных сталелитейных компаний уже активно занимаются разработкой и внедрением водородных технологий в производстве стали. Например:

- SSAB (Швеция) реализует проект HYBRIT, направленный на производство стали с использованием водорода.

- ThyssenKrupp (Германия) также разрабатывает технологии прямого восстановления железа с использованием водорода.

Водородные решения от ООО Сычуань Войуда Технологии Группа

ООО Сычуань Войуда Технологии Группа активно следит за развитием водородных технологий в производстве стали и предлагает своим клиентам решения для оптимизации производственных процессов и снижения выбросов CO2. Компания готова предоставить консультации и помощь в выборе и внедрении наиболее подходящих технологий для каждого конкретного случая.

Сравнение различных технологий использования водорода

| Технология | Преимущества | Недостатки | Стадия разработки |

|---|---|---|---|

| DRI с использованием водорода | Высокий потенциал снижения CO2 | Требует больших объемов водорода | Промышленная демонстрация |

| Добавление водорода в доменные печи | Снижение потребления кокса | Ограниченное количество водорода | Коммерческое использование |

| Использование водорода в EAF | Улучшение теплопередачи | Находится на стадии разработки | Исследования и разработки |

Источник данных: IEA - How to make the iron and steel industry more sustainable

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

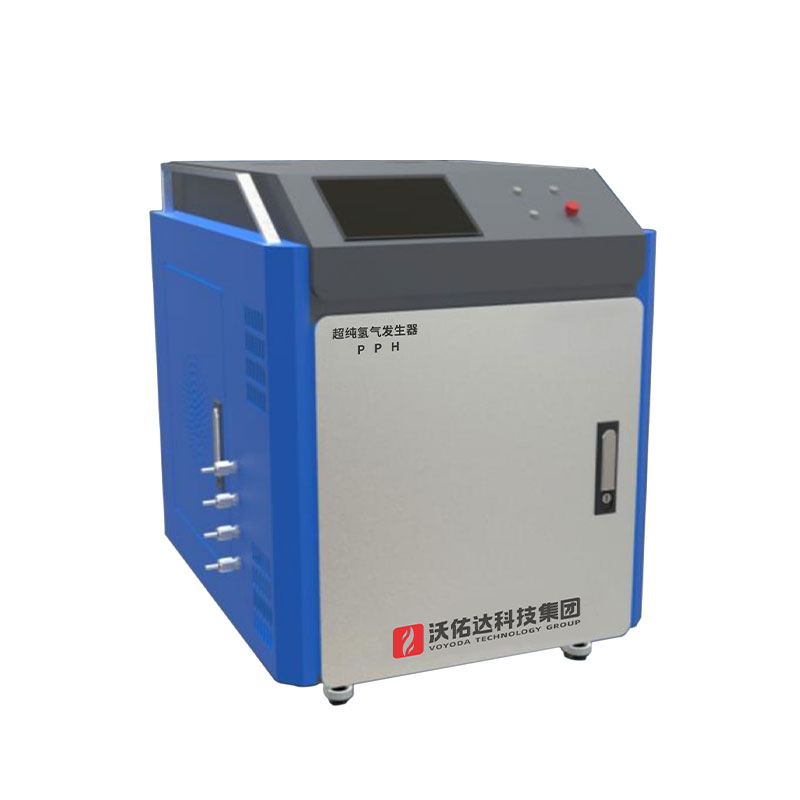

PEM Оборудование для производства водорода методом электролиза воды серии PPH

PEM Оборудование для производства водорода методом электролиза воды серии PPH -

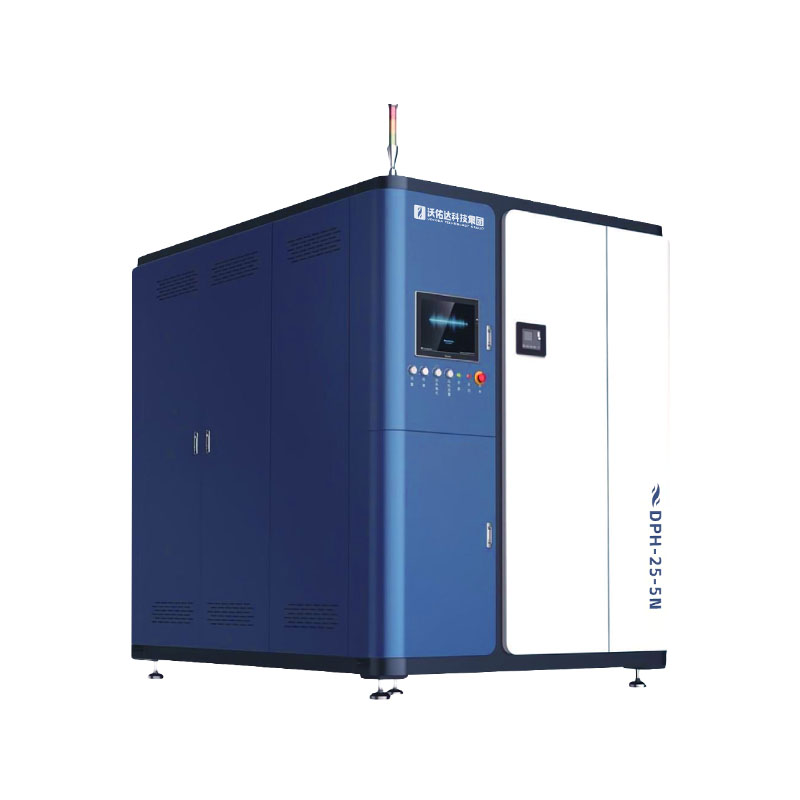

Система генерации электроэнергии на основе метанол-водородного топливного элемента серии MPH

Система генерации электроэнергии на основе метанол-водородного топливного элемента серии MPH -

Катализатор низкотемпературной денитрификации

Катализатор низкотемпературной денитрификации -

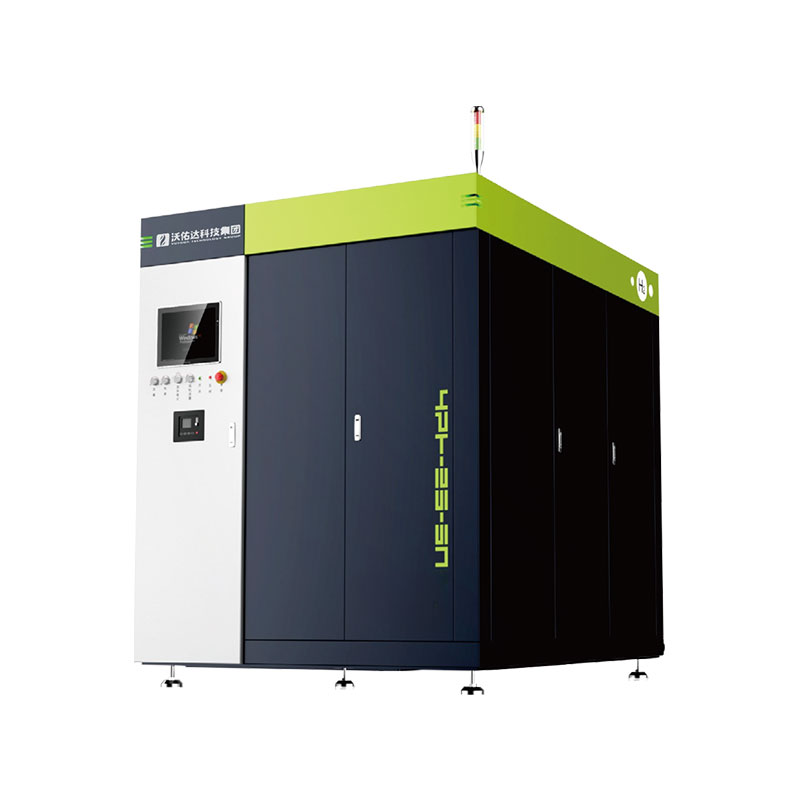

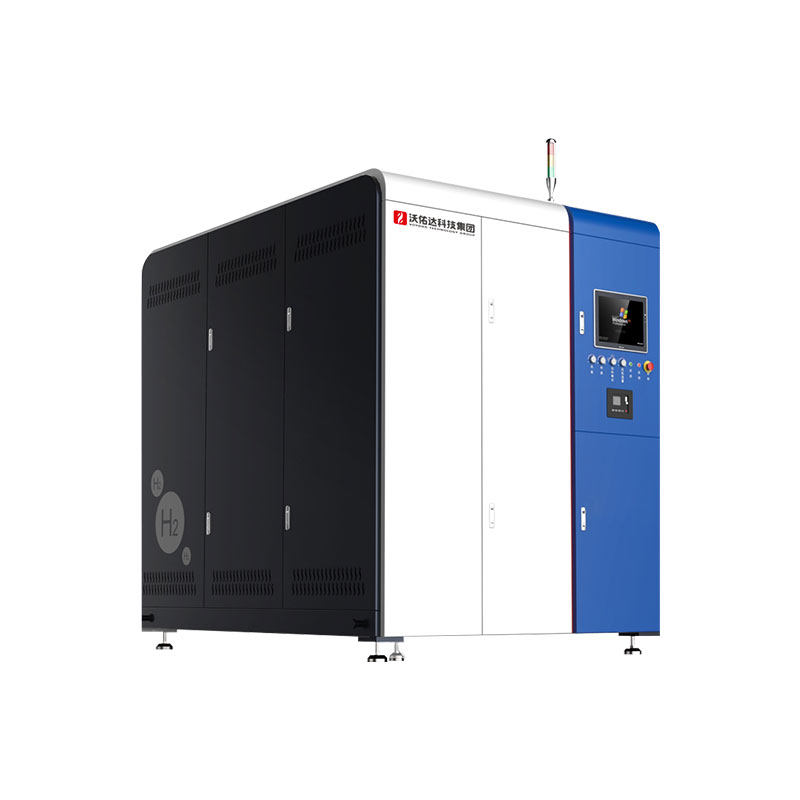

Интеллектуальное оборудование для производства водорода высокой чистоты серии YPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии YPH -

MH-101 низкотемпературный катализатор производства водорода в метаноле

MH-101 низкотемпературный катализатор производства водорода в метаноле -

MH-103 высокотемпературный катализатор производства водорода в метаноле

MH-103 высокотемпературный катализатор производства водорода в метаноле -

Генератор водорода серии CPH

Генератор водорода серии CPH -

MH-201 катализатор горения метанола при комнатной температуре

MH-201 катализатор горения метанола при комнатной температуре -

MH-102 среднетемпературный катализатор производства водорода в метаноле

MH-102 среднетемпературный катализатор производства водорода в метаноле -

Интеллектуальное оборудование для производства водорода высокой чистоты серии OPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии OPH -

Интеллектуальная система производства водорода серии DDH, YDH, ODH

Интеллектуальная система производства водорода серии DDH, YDH, ODH -

Hello World

Связанный поиск

Связанный поиск- Схема реформинга метанола в водород

- Уравнение реакции производствоа метанола в водород

- Высокотемпературный катализатор производства водорода из метанола

- электролизеры генератор водорода

- Оборудование для генерации водорода

- Катализатор низкотемпературной денитрификации

- проект производства водорода

- Безопасно ли производить водород из метанола?

- генератор водорода для отопления

- Технические характеристики оборудования для производства водорода